当前位置: 主页 > 新闻中心 > 常见问题 » 含油污泥减量化处理方法

油泥处理

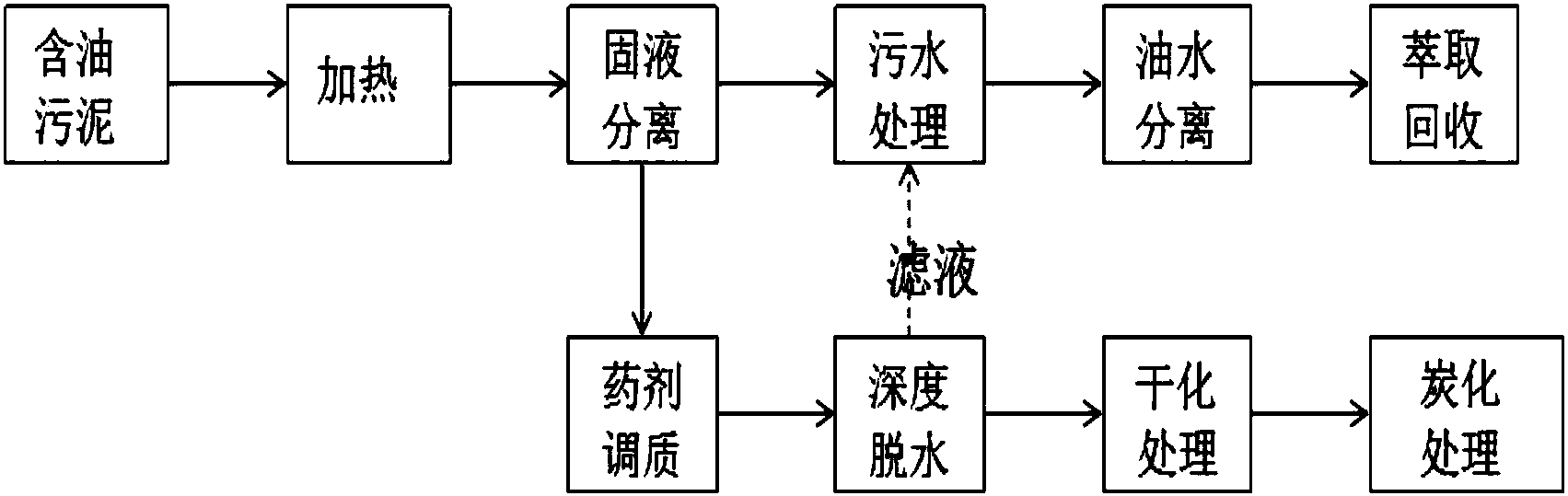

本发明提供一种含油污泥的处理方法,涉及含油污泥处理技术领域。本发明处理方法为:将含油污泥加热搅拌,静置后进行固液分离,得到油泥和含油液体;将含油液体通入污水处理系统进行油水分离,将分离的油进行萃取提纯;向油泥中加入药剂进行调质,调质后再进行深度脱水,得到脱水后的油泥和滤液,将滤液再进行油水分离的操作;将脱水后的油泥进行干化处理、热解炭化处理即可。本发明处理方法简便有效,实现含油污泥的减量化、无害化、资源化的处理,且整个处理工艺流程操作占地面积较小,投资成本低。

S1、将含油污泥加热搅拌,静置0.5-4h后进行固液分离,得到油泥和含油液体;

S2、将步骤S1得到含油液体通入污水处理系统进行油水分离,将分离的油进行萃取提纯;

S3、向步骤S1得到油泥中加入药剂进行调质,调质后再进行深度脱水,得到脱水后的油泥和滤液,将滤液再进行步骤S2的操作;

S4、将步骤S3脱水后的油泥进行干化处理,干化后再进行热解炭化处理,即可。

2.根据权利要求1所述的处理方法,其特征在于,步骤S1所述加热搅拌条件为:加热温度为40-120℃,搅拌转速为30-130r/min,搅拌10-60min。

药剂为阴离子聚丙烯酰胺、阳离子聚丙烯酰胺、硫酸亚铁、三氯化铁、硫酸铝、聚合氯化铝、聚合氯化铁、聚合硫酸铁、壳聚糖、过硫酸钠、过硫酸钾、氢氧化钠、表面活性剂、增稠剂中的至少两种复合而成。

4.根据权利要求1或3所述的处理方法,其特征在于:所述药剂的加入量为含油污泥绝对干重的1-20%。

5.根据权利要求1或3所述的处理方法,其特征在于:所述药剂进行调质的过程为以30-130r/min搅拌,搅拌5-15min。

6.根据权利要求1所述的处理方法,其特征在于,步骤S3所述深度脱水的过程为:将调质后的油泥通过离心机、带式压滤机、隔膜压滤、高压板框压滤机中的一种进行机械深度脱水。

所述干化处理过程为:将脱水后的油泥经螺旋输送机输送至烘干炉内,经内置搅拌装置对其进行打散粉碎,通过热风干燥烘干,烘干温度为80-200℃。

8.根据权利要求1所述的处理方法,其特征在于,步骤S4所述热解炭化处理的过程为:将干化处理后的油泥转入热解碳化炉内,采用间接供热的方式,通过侧部的热风炉燃烧产生高温,温度为350-700℃,炉体内的物料在微氧或绝氧的状态下受热分解,再对产品进行冷凝、收集即可。

在石油开采、储存及生产加工过程中会产生大量的废弃油泥,这些油泥体积庞大,不仅含有石油资源,而且还含大量的放射性元素、二噁英、病原菌等难以降解的有毒有害物质。油泥的成分极其复杂,随着地质条件、生产工艺的不同而异,一般由水、泥土、油类有机物等组成。油泥主要有以下几个特征:水含量高、体积大;成分复杂、处理难度大;含有大量的污油和可燃物质;有害成分多数超过排放标准。随着石油资源供给的日益紧张及环保法规的进一步完善,油泥的减量化、无害化、资源化、清洁化技术将成为其发展的必然趋势。探索经济、环保、实用的处理方法和装置,对其进行有效收集和资源化处理,不仅可以回收大量的石油资源,创造一定的经济效益,而且能有效保护环境,减少付出的巨额油泥处理处置费用。

现有技术中,国内外处理含油污泥的方法一般有焚烧法、生物处理法、热洗涤法、溶剂萃取法、化学破乳法、固液分离法、焦化法、含油污泥调质、含油污泥综合利用等。但都存在着不同的问题,不适合实际应用。如焚烧法耗能大、易产生二次污染,油资源也没得到回收利用;生物处理法需历时41天才能将97%的石油烃生物降解,同样油资源也没有得到回收利用;溶剂萃取法存在的问题是流程长,工艺复杂,处理费用高,只对含大量难降解有机物的含油污泥适用;化学破乳法对乳化严重的含油污泥需另加破乳剂并加热;固液分离法对于含油高、污染严重的含油污泥的油回收率低。以上处理方法均未同时达到污泥减量化、无害化、资源化和清洁化的要求,在国内无法进行广泛推广应用。

针对现有技术不足,本发明提供一种含油污泥的处理方法,解决了现有技术中含油污泥的处理耗能大、易产生二次污染、流程长、处理复杂的技术问题。

S1、将含油污泥加热搅拌,静置0.5-4h后进行固液分离,得到油泥和含油液体;

S2、将步骤S1得到含油液体通入污水处理系统进行油水分离,将分离的油进行萃取提纯;

S3、向步骤S1得到油泥中加入药剂进行调质,调质后再进行深度脱水,得到脱水后的油泥和滤液,将滤液再进行步骤S2的操作;

S4、将步骤S3脱水后的油泥进行干化处理,干化后再进行热解炭化处理,即可。

优选的,步骤S1所述加热搅拌条件为:加热温度为40-120℃,搅拌转速为30-130r/min,搅拌10-60min。

优选的,步骤S3所述药剂为阴离子聚丙烯酰胺、阳离子聚丙烯酰胺、硫酸亚铁、三氯化铁、硫酸铝、聚合氯化铝、聚合氯化铁、聚合硫酸铁、壳聚糖、过硫酸钠、过硫酸钾、氢氧化钠、表面活性剂、增稠剂中的至少两种复合而成。

优选的,所述药剂进行调质的过程为以30-130r/min搅拌,搅拌5-15min。

优选的,步骤S3所述深度脱水的过程为:将调质后的油泥通过离心机、带式压滤机、隔膜压滤、高压板框压滤机中的一种进行机械深度脱水。

优选的,步骤S4所述干化处理过程为:将脱水后的油泥经螺旋输送机输送至烘干炉内,经内置搅拌装置对其进行打散粉碎,通过热风干燥烘干,烘干温度为80-200℃。

优选的,步骤S4所述热解炭化处理的过程为:将干化处理后的油泥转入热解碳化炉内,采用间接供热的方式,通过侧部的热风炉燃烧产生高温,温度为350-700℃,炉体内的物料在微氧或绝氧的状态下受热分解,再对产品进行冷凝、收集即可。

本发明含油污泥的处理方法简便有效,能够在低温条件下快速实现泥、油、水三相分离,泥相中加入药剂进行深度脱水,再进行干化炭化,炭化产品可作为土壤改良剂或多孔吸附材料,实现含油污泥的减量化、无害化、资源化的处理;

本发明含油污泥的处理方法简化了油泥处理的工艺流程,操作简便,流畅,有效地实现了泥、油、水三相分离,泥相干化炭化,通过高温处理后,污泥中的有害病原体被杀灭,重金属发生螯合固定形成稳定态,相对于传统处理方法,本发明炭化物最终含水率在1%以下,污泥减量90%以上,且炭化物发生质变,遇水不再变成污泥, 稳定性高;

相对于传统焚烧法,本发明含油污泥的处理方法,烟气中污染物较少,不产生二噁英,烟气处理相对简单,且整个处理工艺流程操作占地面积较小,投资成本低。